© 2018 Prinemo

Gestão de Projeto

Os nossos gestores de projeto possuem a capacidade de fazer com que todos trabalhem com vista a um objetivo comum, seja realizando tarefas simples ou aplicando-se em projetos que se estendem durante vários anos. Com experiência em diferentes indústrias, aplicam o conhecimento que detêm na sua missão, a fim de atingir os objetivos definidos. Com metodologias de projeto adequadas e uma natural capacidade de liderança, a nossa ambição, depois de entender as solicitações que nos chegam, é satisfazer o cliente.

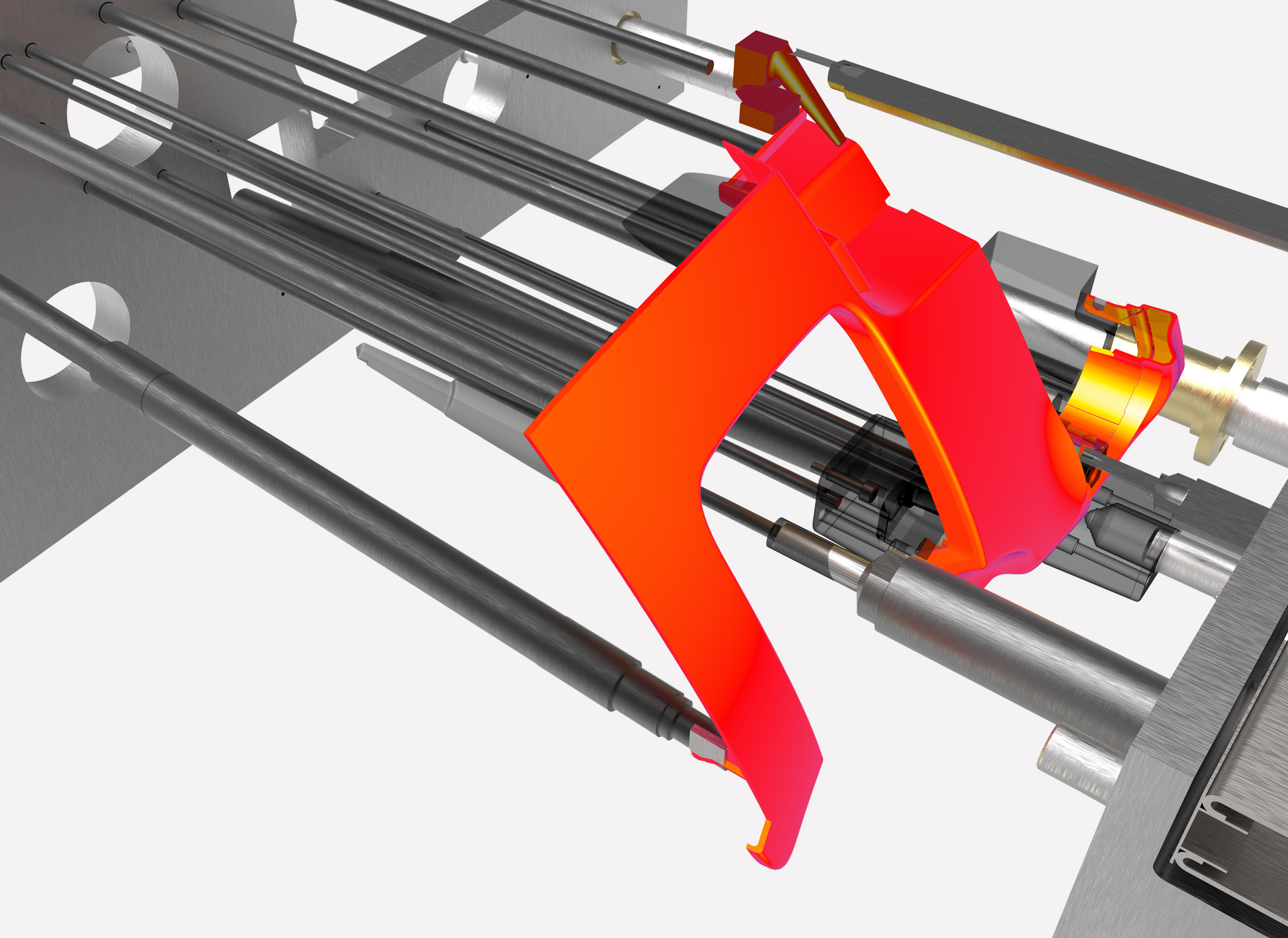

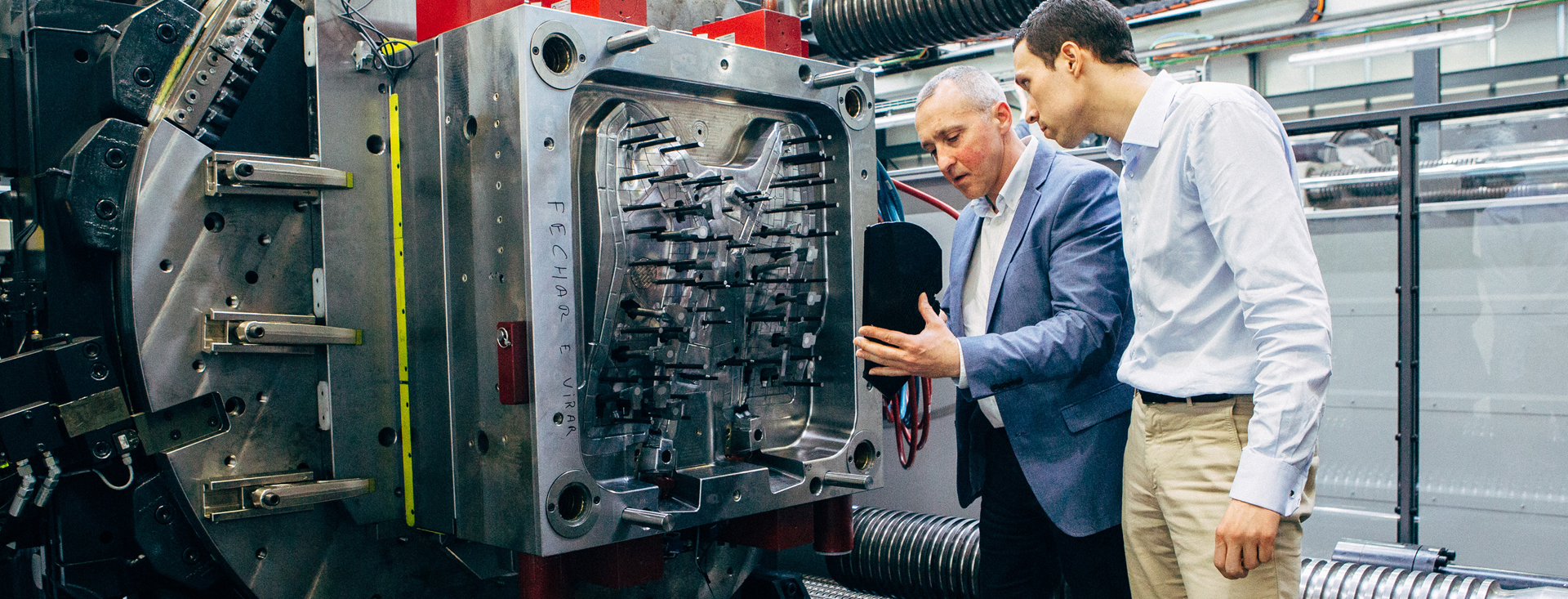

Engenharia de Produção

Serviços e meios para a produção. Acompanhando o desenvolvimento e passando da teoria à prática, os nossos engenheiros acompanham a produção e validação dos meios produtivos necessários à produção em série, como moldes, meios de controlo, dispositivos de montagem, entre outros. Para garantir os objetivos de qualidade, este seguimento poderá ser feito desde a fase de conceito até a validação do produto na linha de montagem.

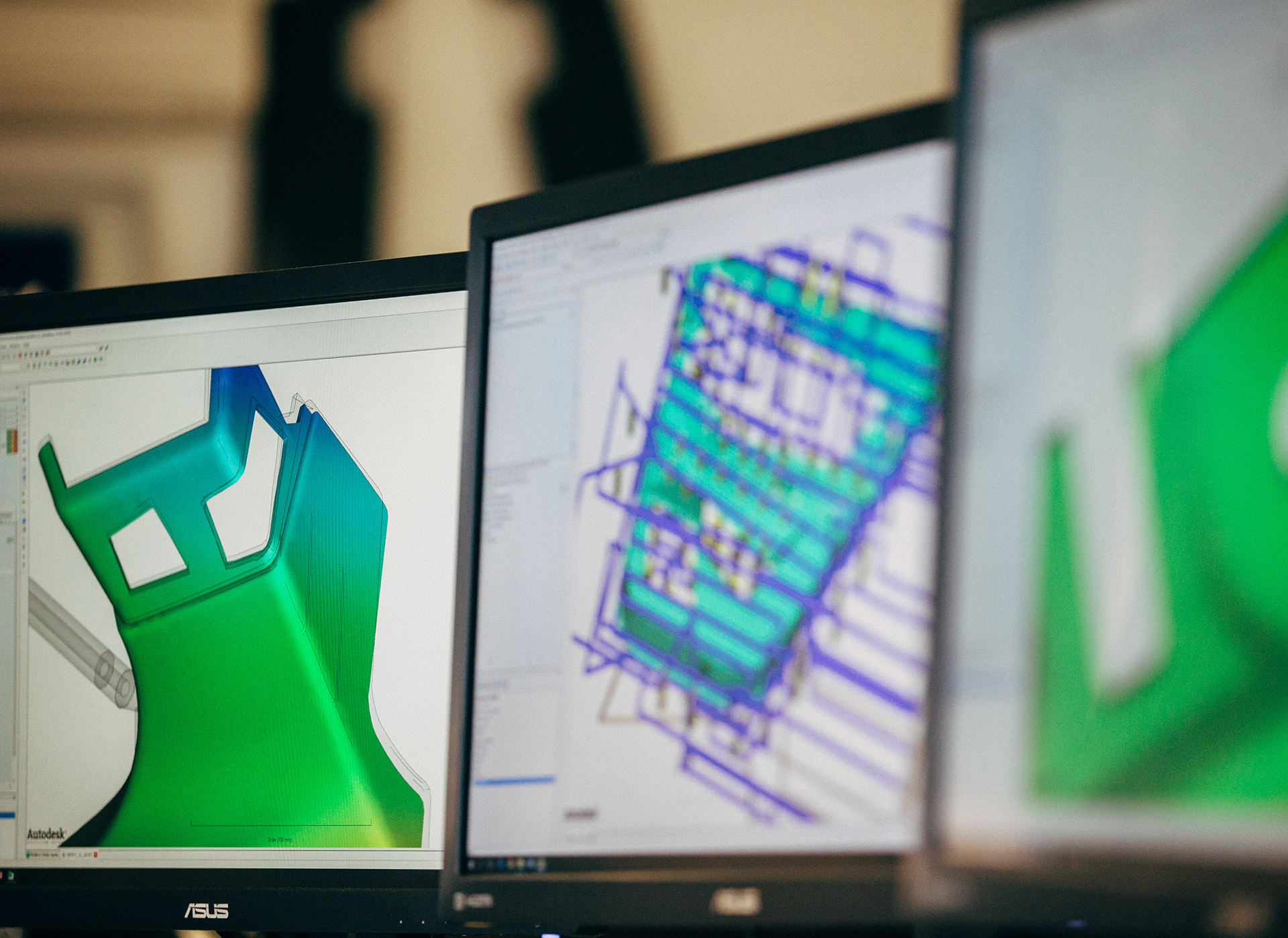

Desenvolvimento de Produto

Nossa vasta experiência em sistemas CAD (Catia, NX) e em PDM / PLM, nos permite ter uma boa reatividade e adaptação para atender as expectativas de nossos clientes.Nossos consultores trabalham no desenvolvimento em todos os níveis do projeto e contribuem no desenvolvimento de ideias com a otimização técnica e econômica nos meios de produção de componentes. Este é o resultado da nossa experiência. Nossos serviços podem ser aplicados ao desenvolvimento de peças protótipos, pré-produção e produção serie.

PDM Product Data Management

PLM Product Live Cycle Management

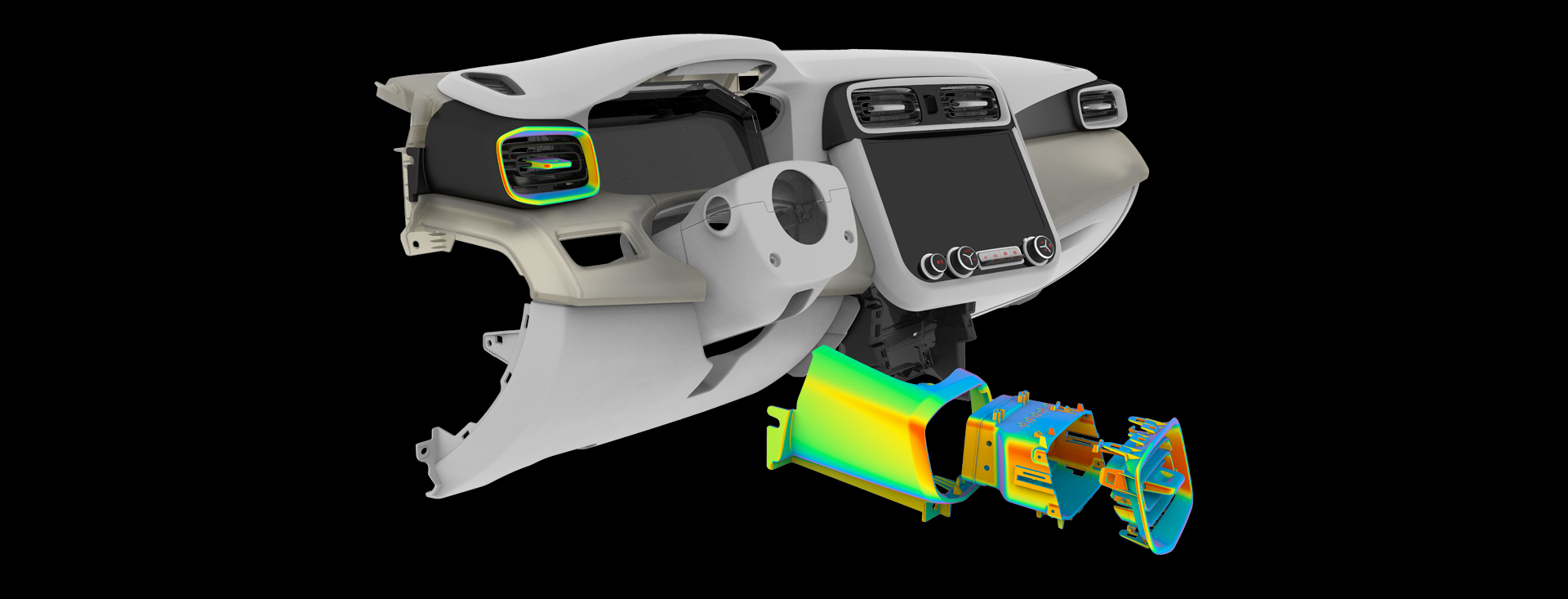

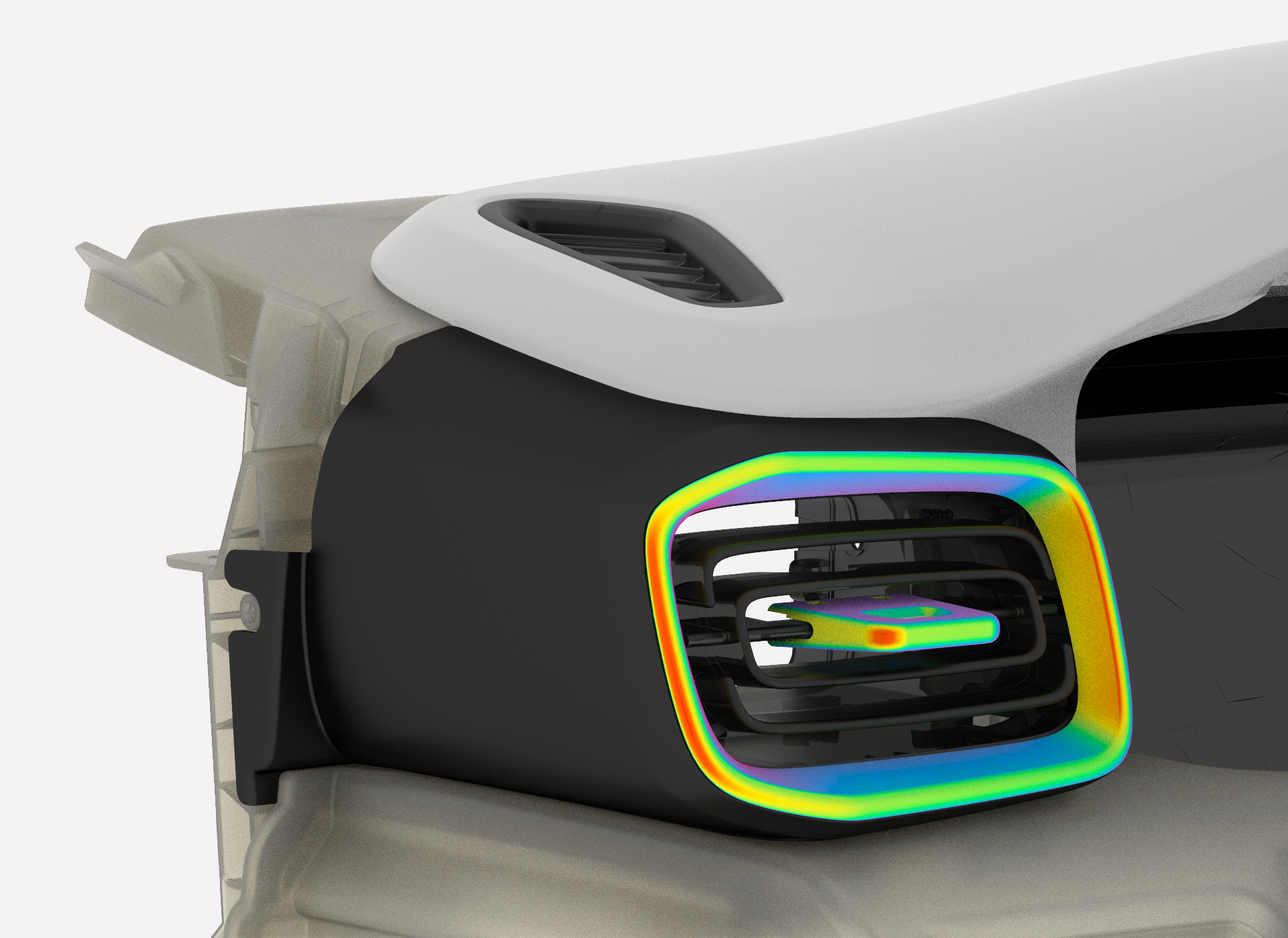

Desenvolvimento de Painel de Instrumentos

DETALHES DA IMAGEM...

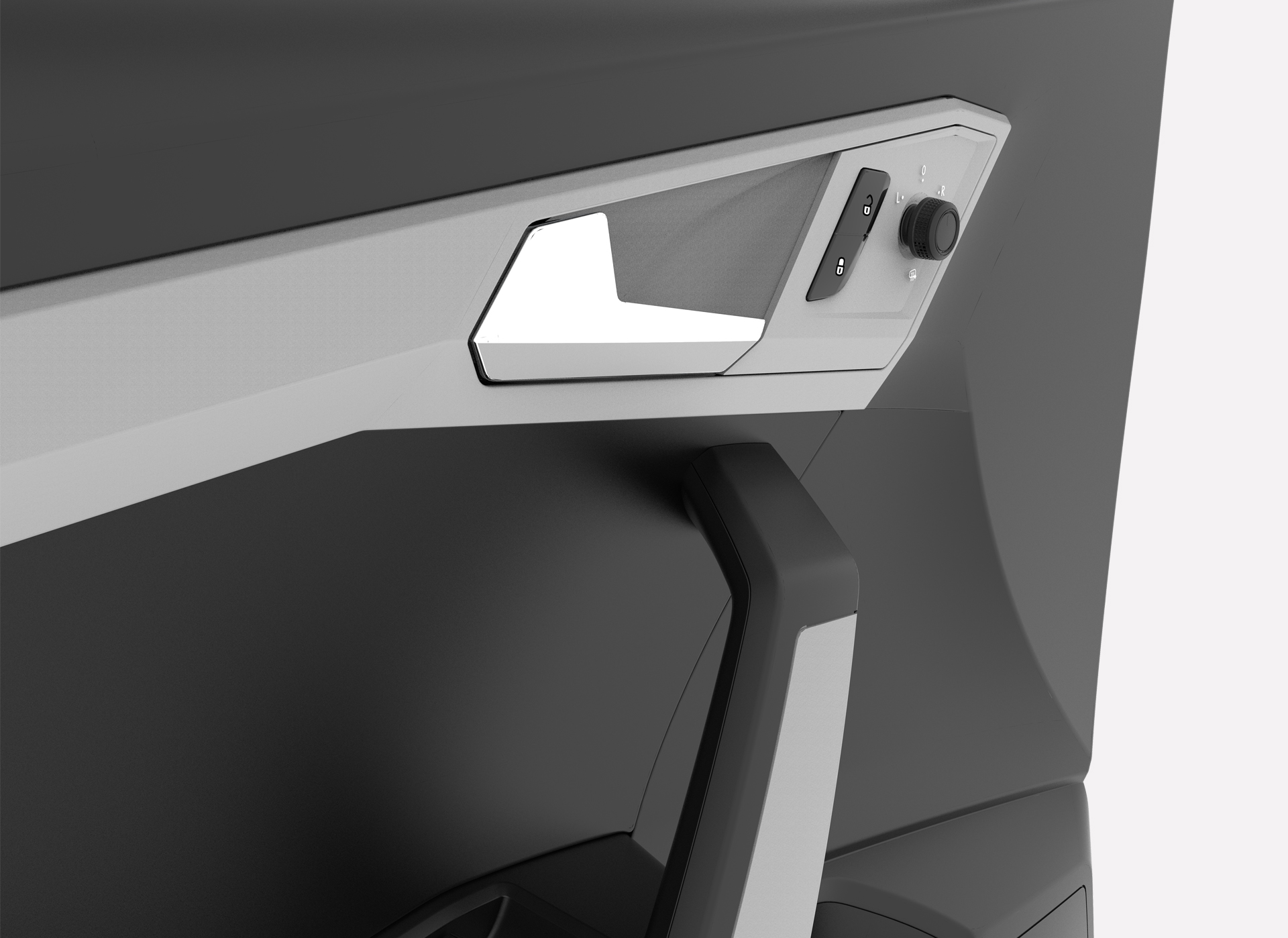

Desenvolvimento de Painel de Porta

DETALHES DA IMAGEM...

Desenvolvimento de Componentes de Alumínio

DETALHES DA IMAGEM...

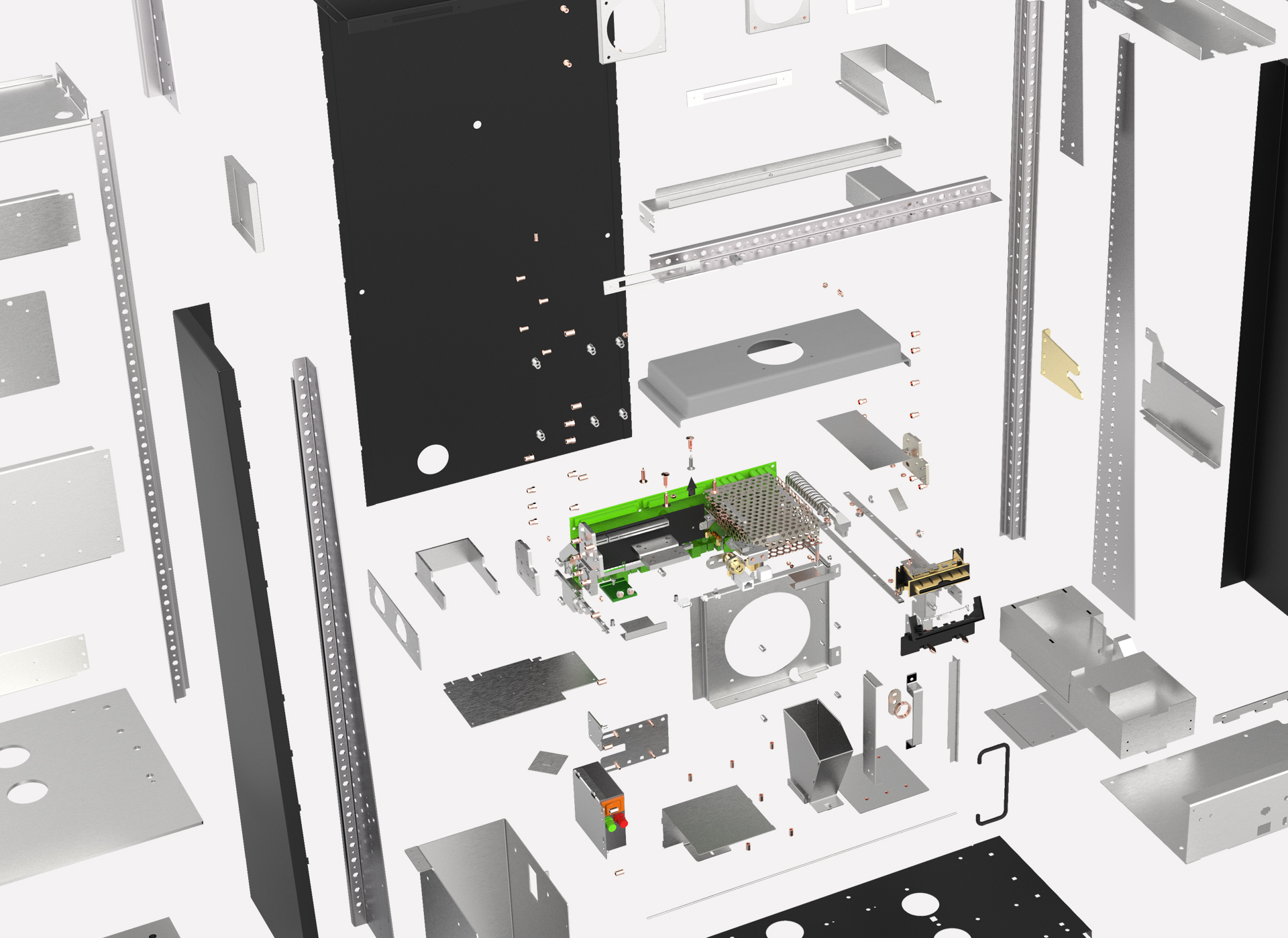

Desenvolvimento de Chapa de Metal

DETALHES DA IMAGEM...

Desenvolvimento de insonorizante

DETALHES DA IMAGEM...

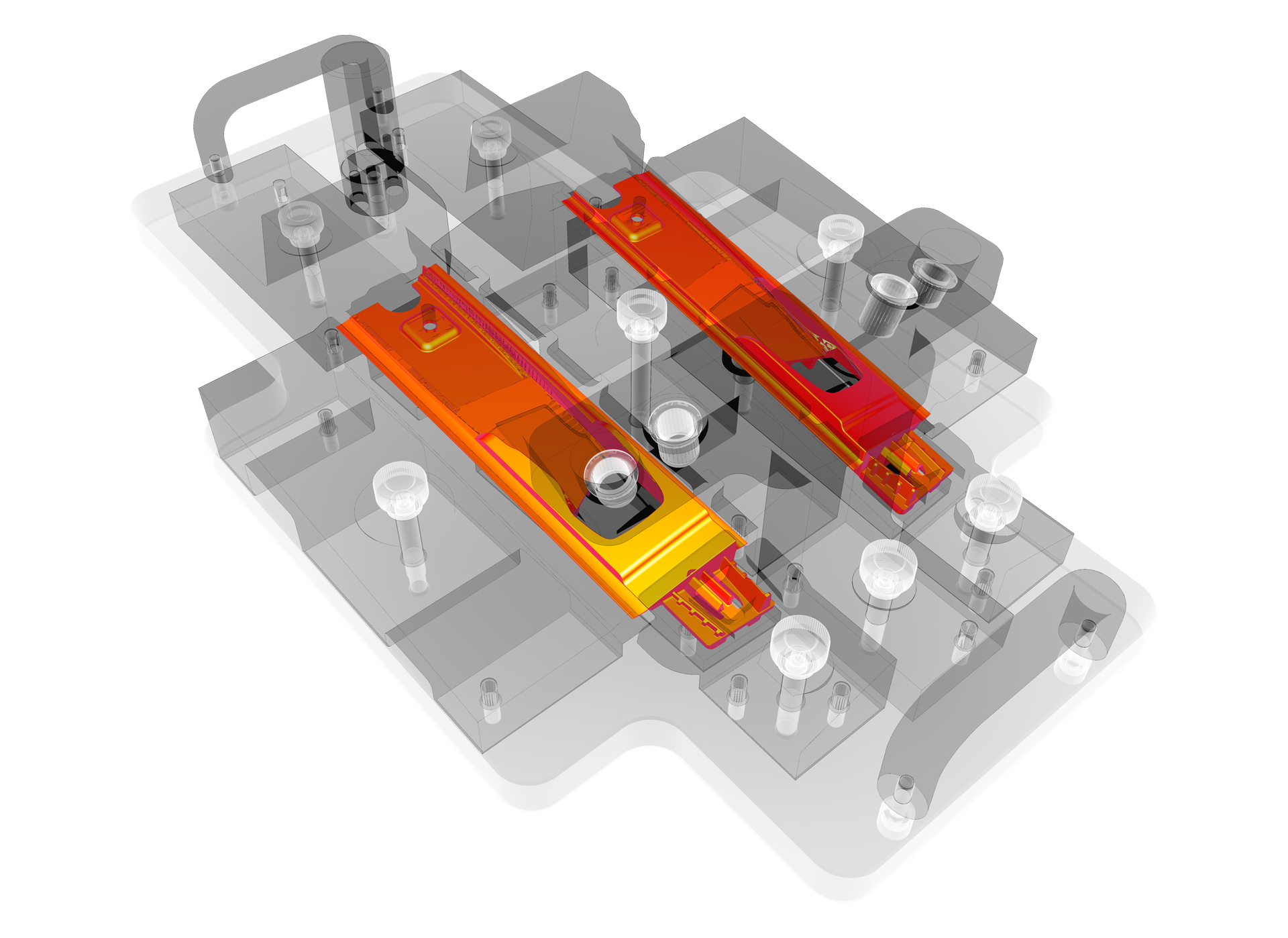

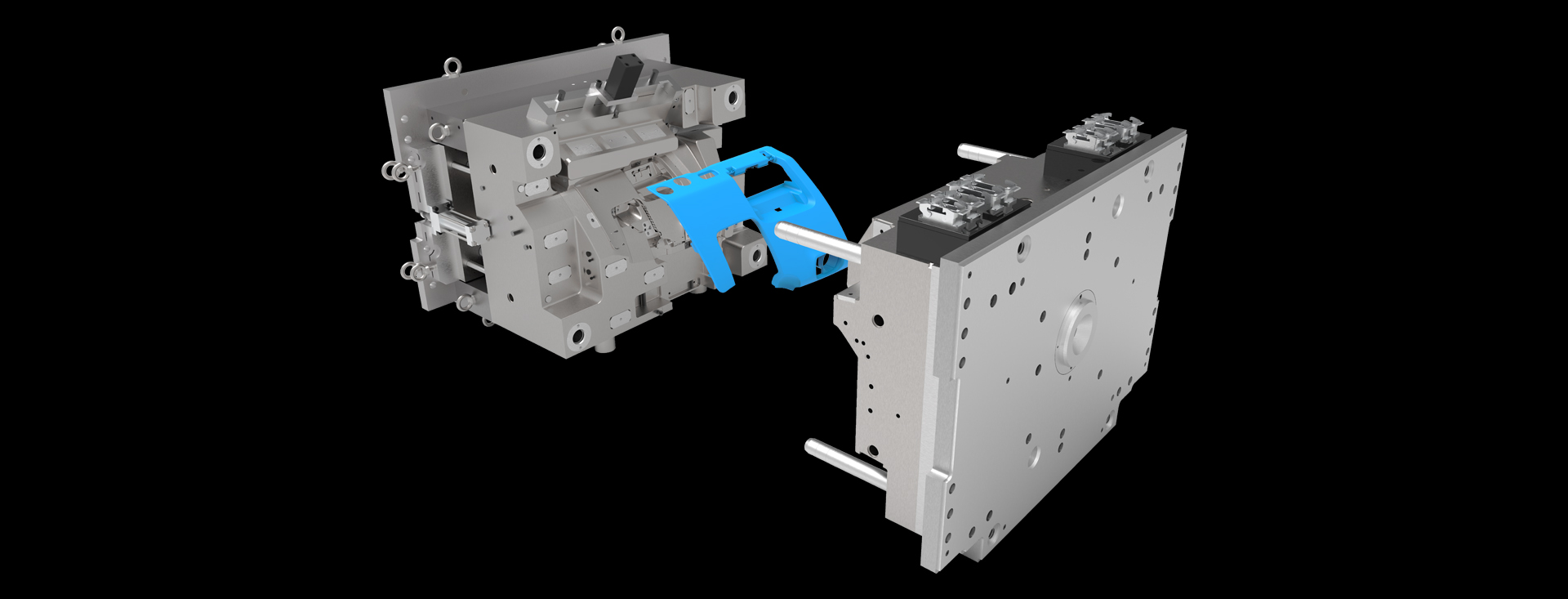

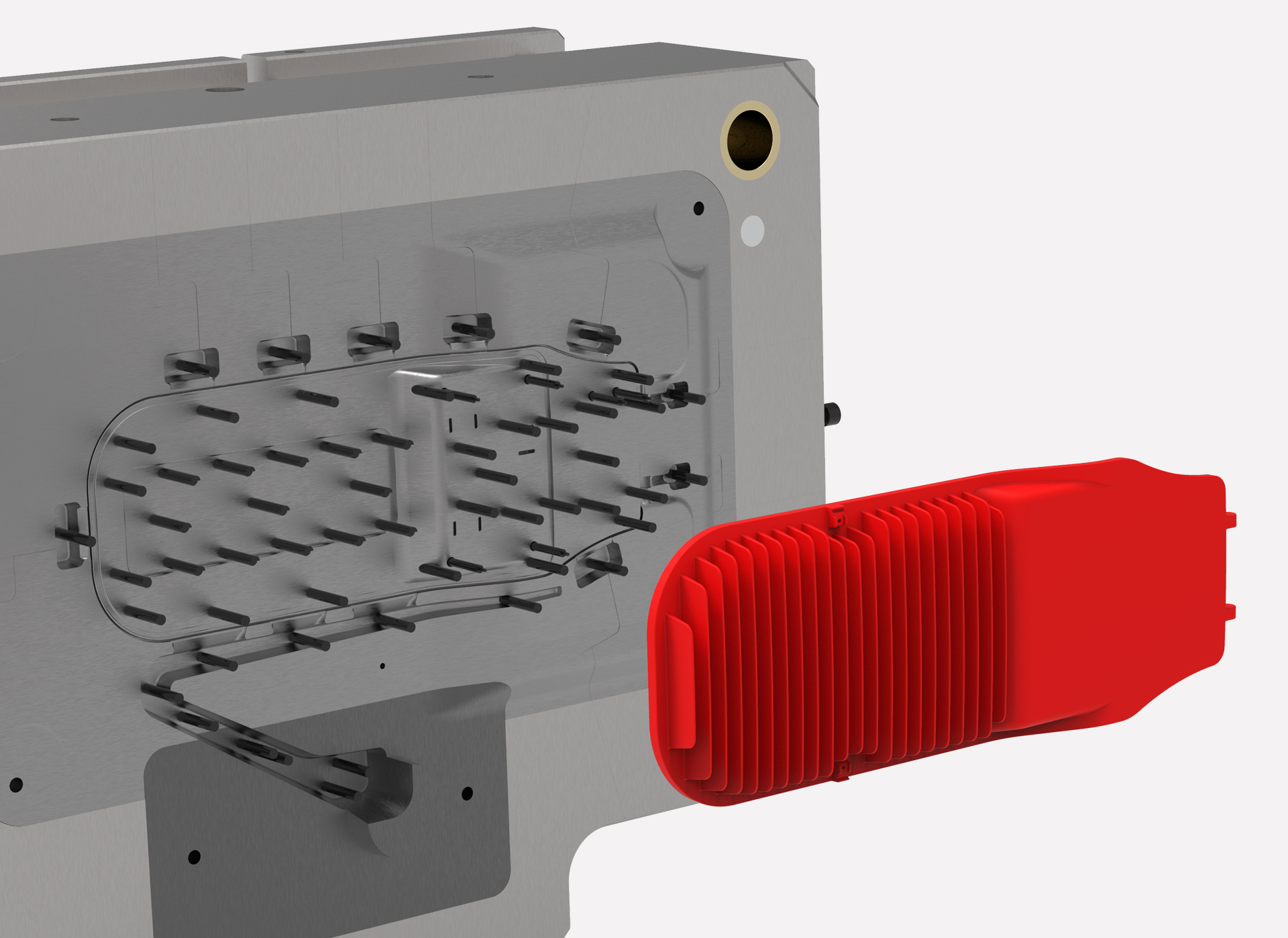

Simulação

Validação de sistemas e processos de injeção. Na PRINEMO, temos meios para determinar e simular as condições de injeção, de maneira a garantir o objetivo de qualidade do produto. Os nossos consultores de injeção garantem a factibilidade, durabilidade dos moldes e repetibilidade dos processos, podendo intervir em todas as fases do projeto. A utilização do Moldflow permite conduzir o projeto para soluções robustas, evitando desperdícios que resultam de alterações ou produções defeituosas.

Foco na Análise

Simulação virtual de todo o processo

Identificar e prevenir defeitos na injeção

Desenvolver e apresentar planos de ações

Análise de Enchimento

- Definir o sistema de injeção:

- Tipo de bico (de acordo com a configuração da peça e o material utilizado para a injeção);

- Posição do bico baseado na análise da peça (qualidade percetível, áreas visíveis, mecânica de molde e outras restrições);

- Número de canais / bicos recomendados;

- Análise de linhas de união para posicionar os ataques

- Análise de pressão e força de fecho para reduzir o risco de tensões residuais na peça, evitar fratura por ciclos de fadiga, etc

- Análise de enchimento com foco no balanceamento do fluxo de material, pressão de enchimento para o tipo de canal e otimização de espessura da peça.

- Análise de contração volumétrica para detetar marcas de chupado, tensões residuais, diferenças de brilho, etc

Análise de Empeno

- Análise de empeno fornece a capacidade de otimizar o design da peça e do molde, a seleção do material e os parâmetros de todo o processo de forma a controlar e corrigir o empeno das peças

- Análise de empeno tem em conta as várias especificações das peças (tolerância dimensional, tolerância de forma, qualidade percetível, etc).

- Análise de empeno da peça é feito de acordo com todas as suas envolventes

- Propostas para melhorar os resultados de empeno (número e posição dos ataques, parâmetros do processo de injeção, etc).

- Análise dos efeitos individuais no enchimento, compactação e arrefecimento, permitindo melhorias para cada uma das etapas

- Deslocamentos nos eixos X, Y e Z para mostrar as deflexões em cada uma das direções

- Estimativa da contração a colocar no molde

Análise de Arrefecimento

- A análise de arrefecimento fornece a capacidade de simular com precisão o número de canais para permitir um arrefecimento uniforme da peça, minimizar os tempos de ciclo e reduzir o empeno das peças provocado pela extração do fluxo de calor não uniforme.

- A análise de arrefecimento prevê a distribuição da temperatura e a existência de zonas quentes para avaliar a eficácia dos circuitos e otimizar o tempo de ciclo

- Elevados níveis de conhecimento para propor otimizações no processo de arrefecimento – adição de insertos em AMPCO, palhetas, canais móveis ou fixos de arrefecimento, ou modificar a geometria da peça de forma a auxiliar no arrefecimento homogéneo.

- Estimativa do tempo de ciclo com base na temperatura de ejeção da peça e propor soluções para otimizar o arrefecimento, usando insertos em AMPCO para manter uma temperatura homogénea, assim como validar a necessidade do uso deste tipo de insertos.

- O arrefecimento é uma das etapas mais importantes de todo o ciclo de injeção e, por isso, deve ter alta prioridade na fabricação do molde.

Análise "Core Shift"

- Peças moldadas com zonas frágeis e / ou sem suporte podem sofrer deslocamentos caso as pressões de injeção no plástico nestas zonas se encontrem desequilibradas. Este tipo de situação pode levar a variações de espessura da parede da peça, dificuldades no enchimento e falha por fadiga neste tipo de geometrias

- Identificação e análise das áreas sujeitas a deformação permanente – A PRINEMO fornece soluções técnicas de redução e / ou eliminação de riscos

- Fornecimento de soluções para simular o deslocamento destas zonas de gravação do molde de injeção causado pela distribuição de pressão não uniforme durante as várias etapas do enchimento

Moldação assistida por injeção a gás

- Define o melhor posicionamento e dimensionamento dos canais e o sistema de injeção do gás.

- Melhor localização e volume do tanque para o excesso de material (correspondente ao volume oco da peça)..

- Estudo abrangente de toda a sequência do processo de injeção da peça com injeção assistida por gás.

- Avaliação do comportamento da injeção de gás após a etapa de enchimento da peça, levando em conta o design da peça, o posicionamento dos canais e os parâmetros de processo.

- Determinação do peso final da peça após a injeção de gás, de forma a maximizar a poupança de material e minimizar o peso da peça.

Análise Bi-injeção

- A análise bi-injeção é utilizada para simular duas zonas da peça sobremoldadas, sequencialmente, e com materiais distintos.

- Este tipo de análise pode simular o enchimento, compactação, empeno e a força de adesão entre os dois materiais moldados.

- Permite que se identifique a geometria correta das peças de acordo com a cinemática do molde (transferência, translação, rotação e "eclusas").

- Previsão do tempo de ciclo

- Garante uma boa aderência dos dois materiais após o ciclo. Em caso de ser detetada uma fraca adesão, a PRINEMO fornece soluções mecânicas para garantir uma boa união dos dois materiais.

Verificação e Validação

Verificação e validação do produto. Os nossos consultores de produto e processo garantem a factibilidade da peça, identificando potenciais riscos e fazendo propostas de melhoria, com o objetivo de garantir o produto, a durabilidade e factibilidade dos meios produtivos, e a repetibilidade dos processos, podendo intervir em qualquer uma destas fases. Em contacto com o cliente, esta ação permite conduzir o projeto em todas as suas fases, planeando e implementando soluções robustas, evitando desperdícios com alterações ou produções defeituosas. Assegura, ainda, o cumprimento dos requisitos e características que são estabelecidos pelo cliente relativamente ao produto final.