© 2018 Prinemo

LA GESTION DU PROJET

Que ce soit pour de simples tâches ou des projets de plusieurs années, nos chefs de projet font en sorte que tous les efforts soient regroupés autour d’un objectif commun. Leur expérience dans des domaines variés leur permet de mettre en pratique leurs connaissances pour accomplir leur mission et atteindre les objectifs définis. Notre ambition, après avoir compris vos besoins, consiste à satisfaire vos demandes nous appuyant sur des méthodologies de projet adaptées et notre sens du leadership.

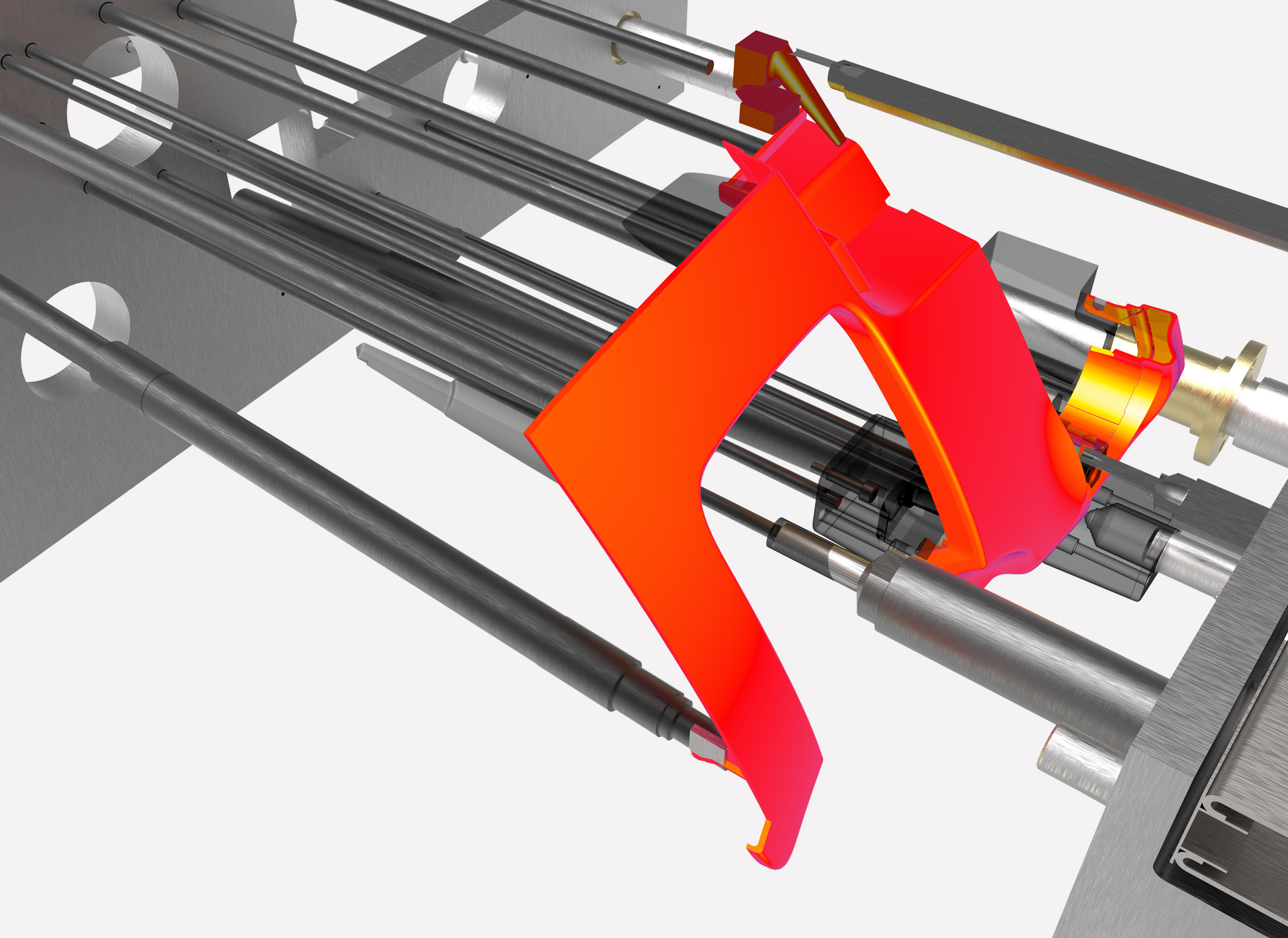

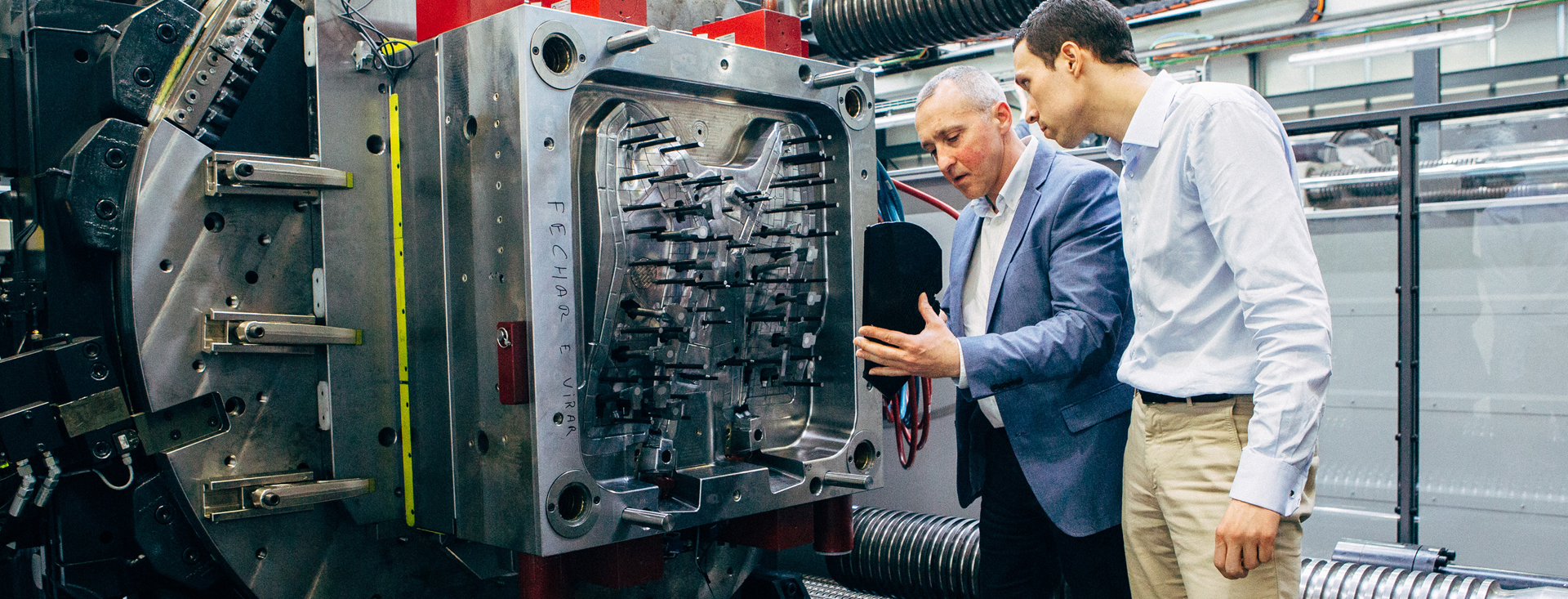

INGÉNIERIE DE PRODUCTION

Services et outils destinés à la production. Nos ingénieurs font le suivi de la production et valident les moyens de production nécessaires à la fabrication des pièces Série. Ils garantissent les objectifs de qualités pour Les moyens de contrôle, les dispositifs de montages et les moules en passant de la théorie à la pratique. Ce suivi pourra avoir lieu dès la phase concept jusqu'à la validation du produit sur la chaîne de montage

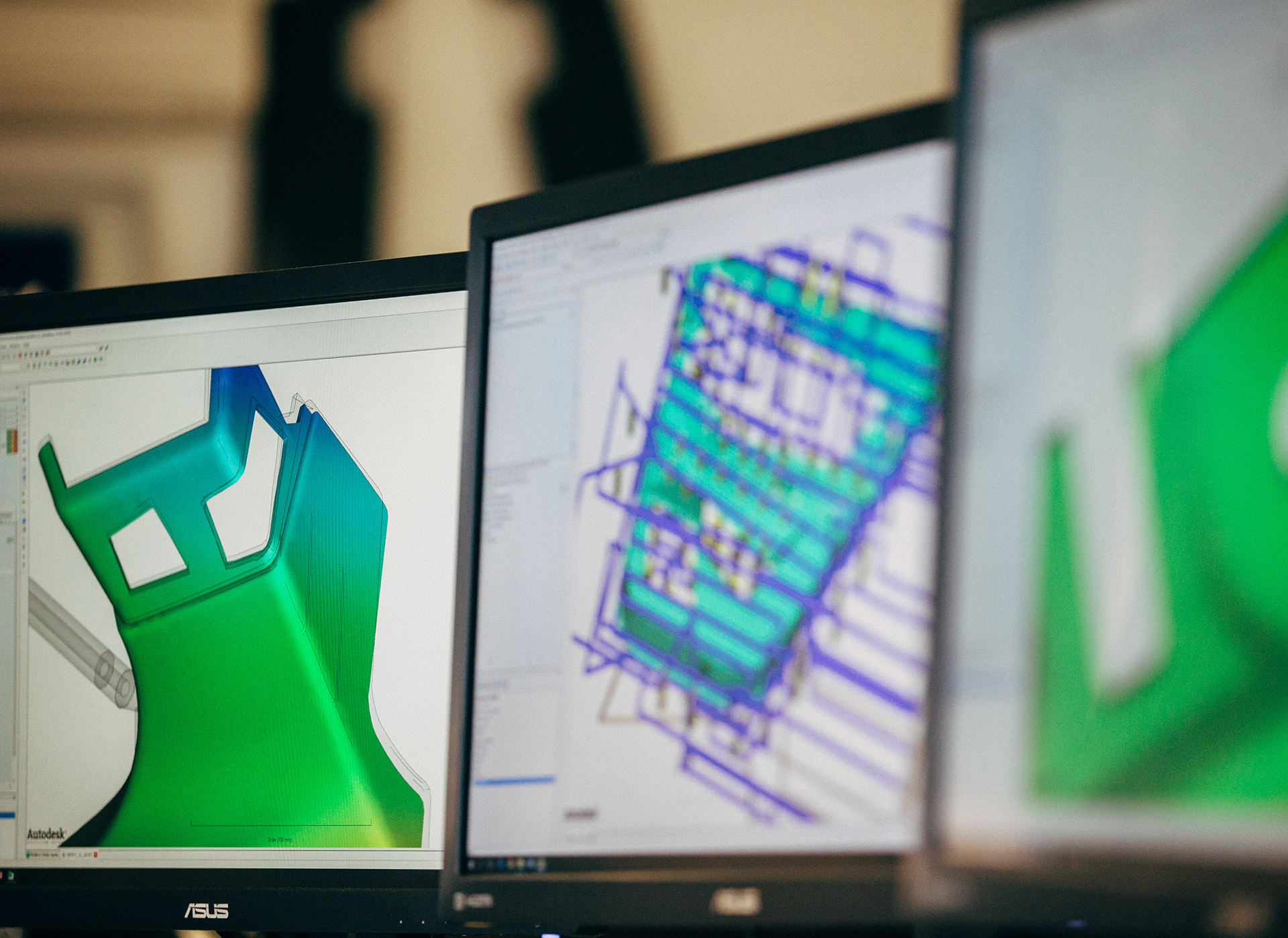

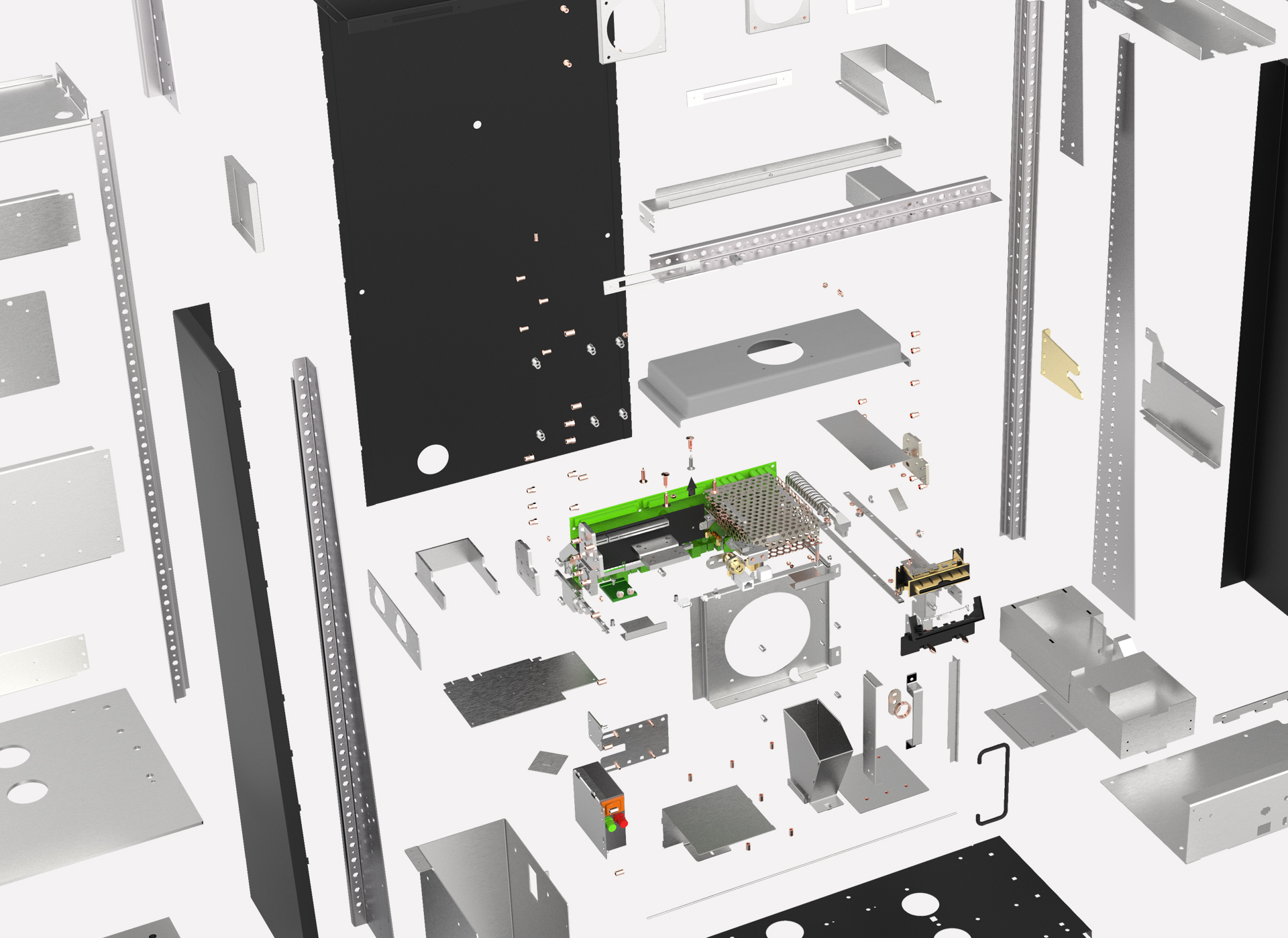

DÉVELOPPEMENT DU PRODUIT

Notre grande expérience dans les systèmes CAD (Catia, NX) et dans le PDM/PLM, nous permet d’avoir une réactivité et adaptation importante pour répondre à l’attente de nos clients.Nos consultants travaillent sur le développement à tous les niveaux du projet et contribuent et l’élaboration d’idées et l’optimisation technico-économique des moyens fabrication et de production des composants. Cela est le fruit de nos expériences. Nos services peuvent être appliqués sur le développement de pièces prototypes, de pièces en présérie et série.

PDM Gestion des données du produit

PLM Gestion du cycle de vie du produit

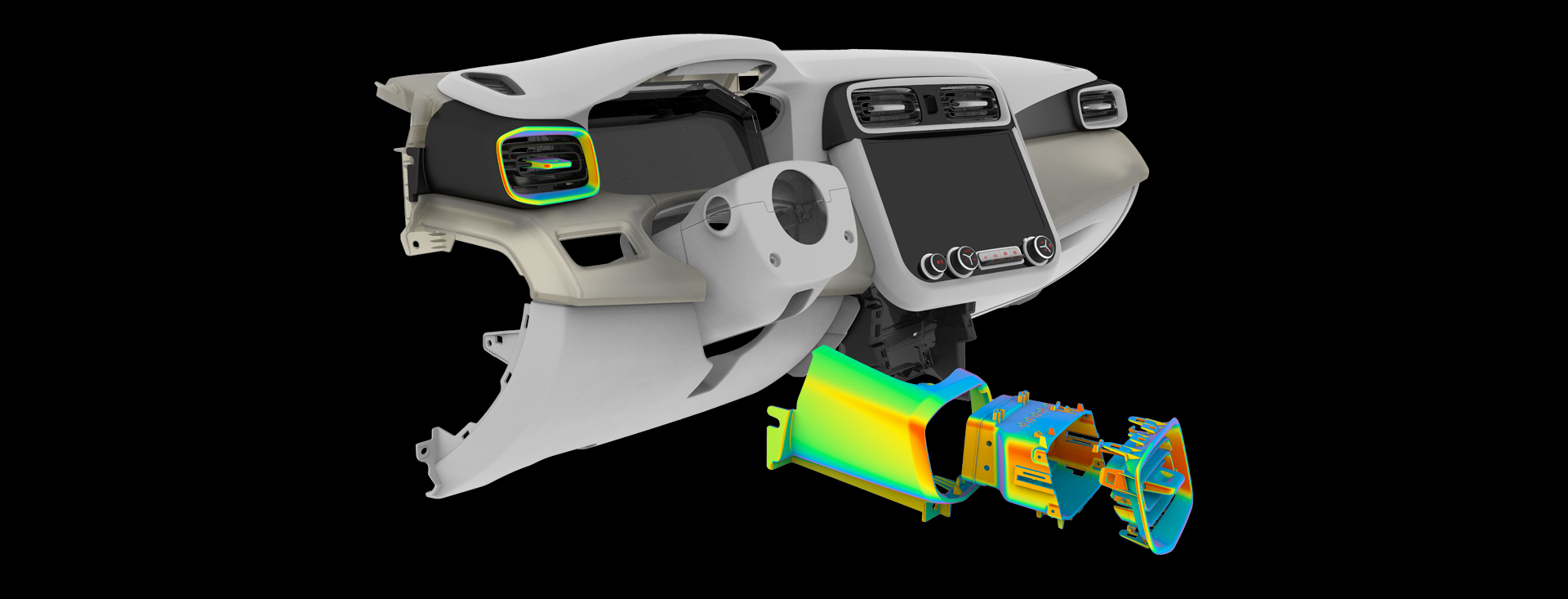

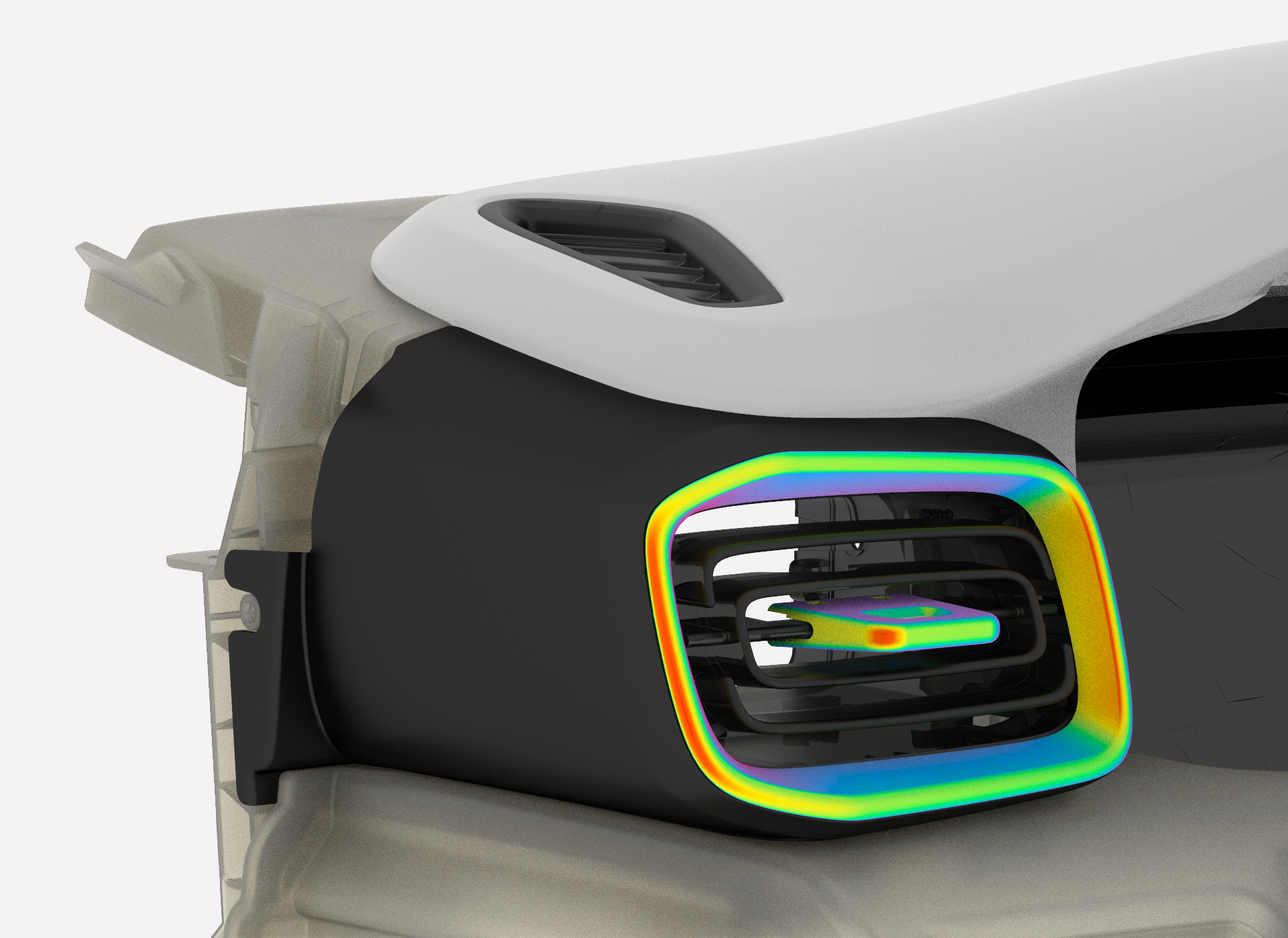

DÉVELOPPEMENT DU TABLEAU DE BORD

DÉTAILS EN IMAGE...

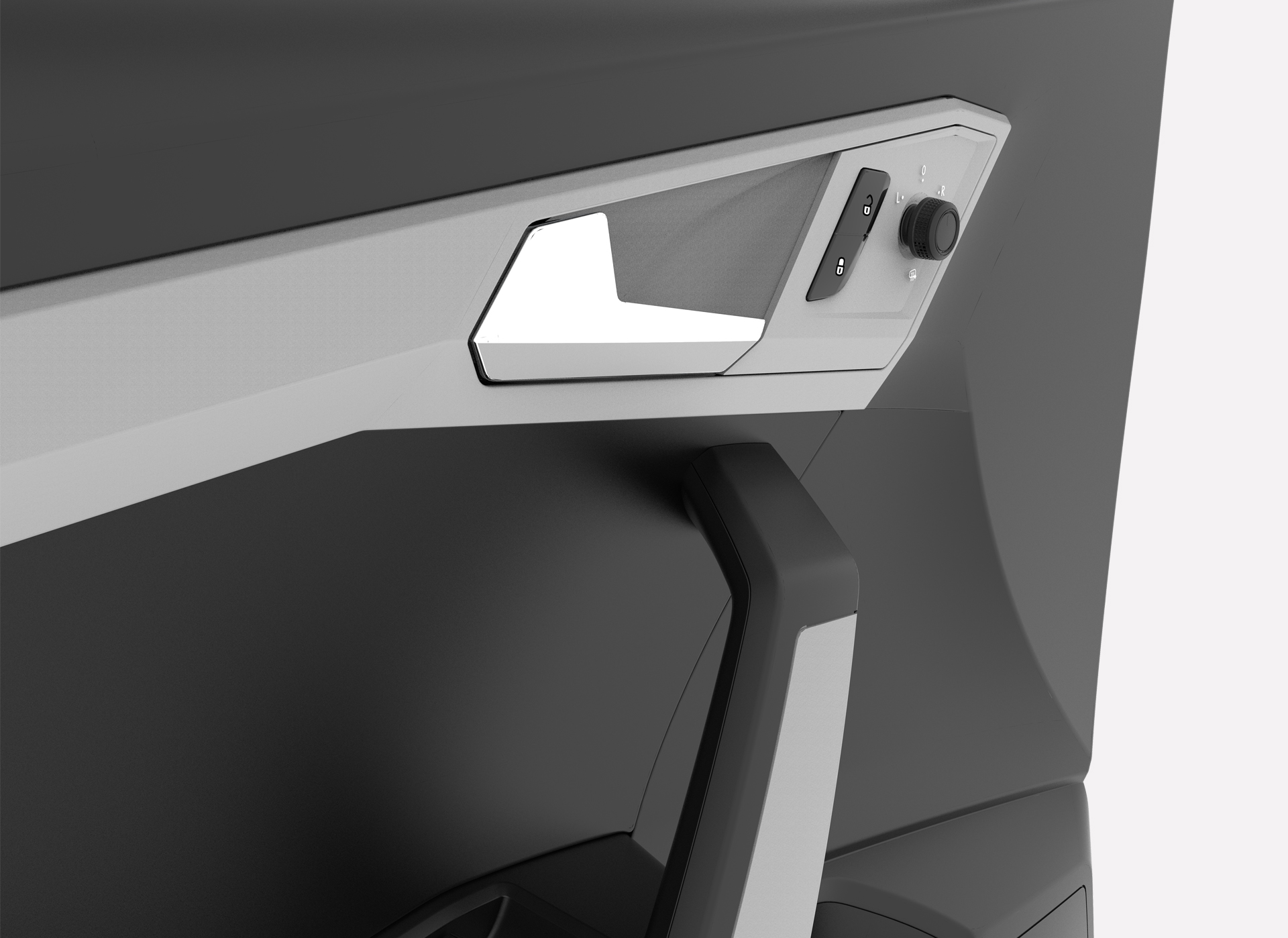

Développement des panneaux de porte

DÉTAILS EN IMAGE...

Développement des composants en aluminium

DÉTAILS EN IMAGE...

Développement de la plaque métallique

DÉTAILS EN IMAGE...

Développement de l'insonorisation

DÉTAILS EN IMAGE...

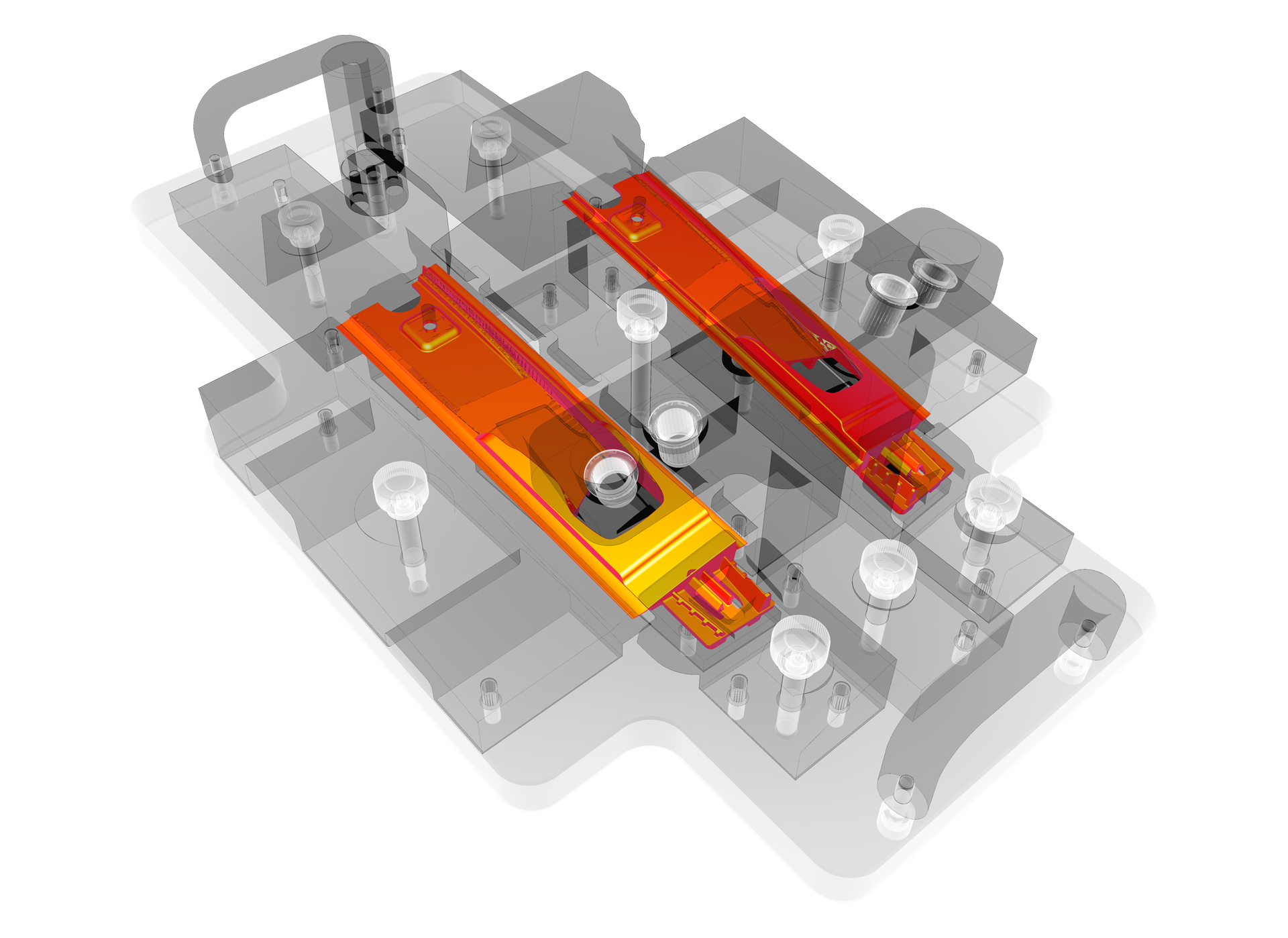

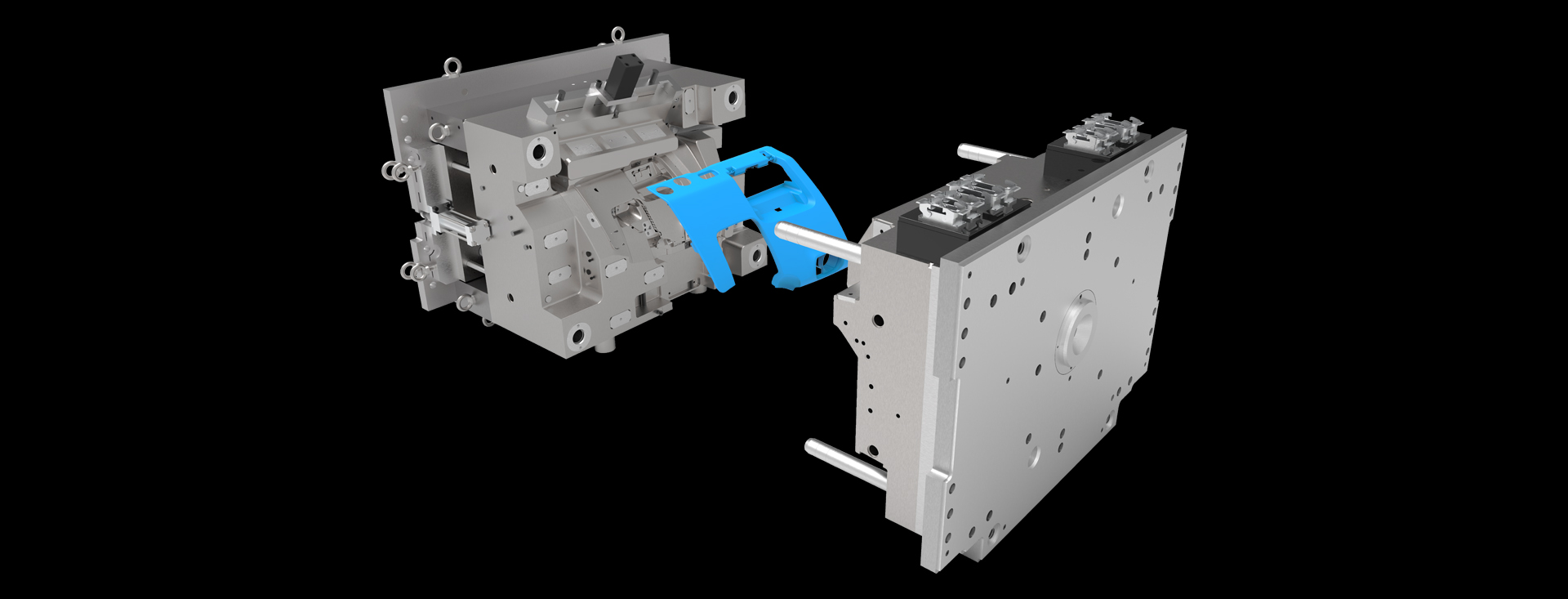

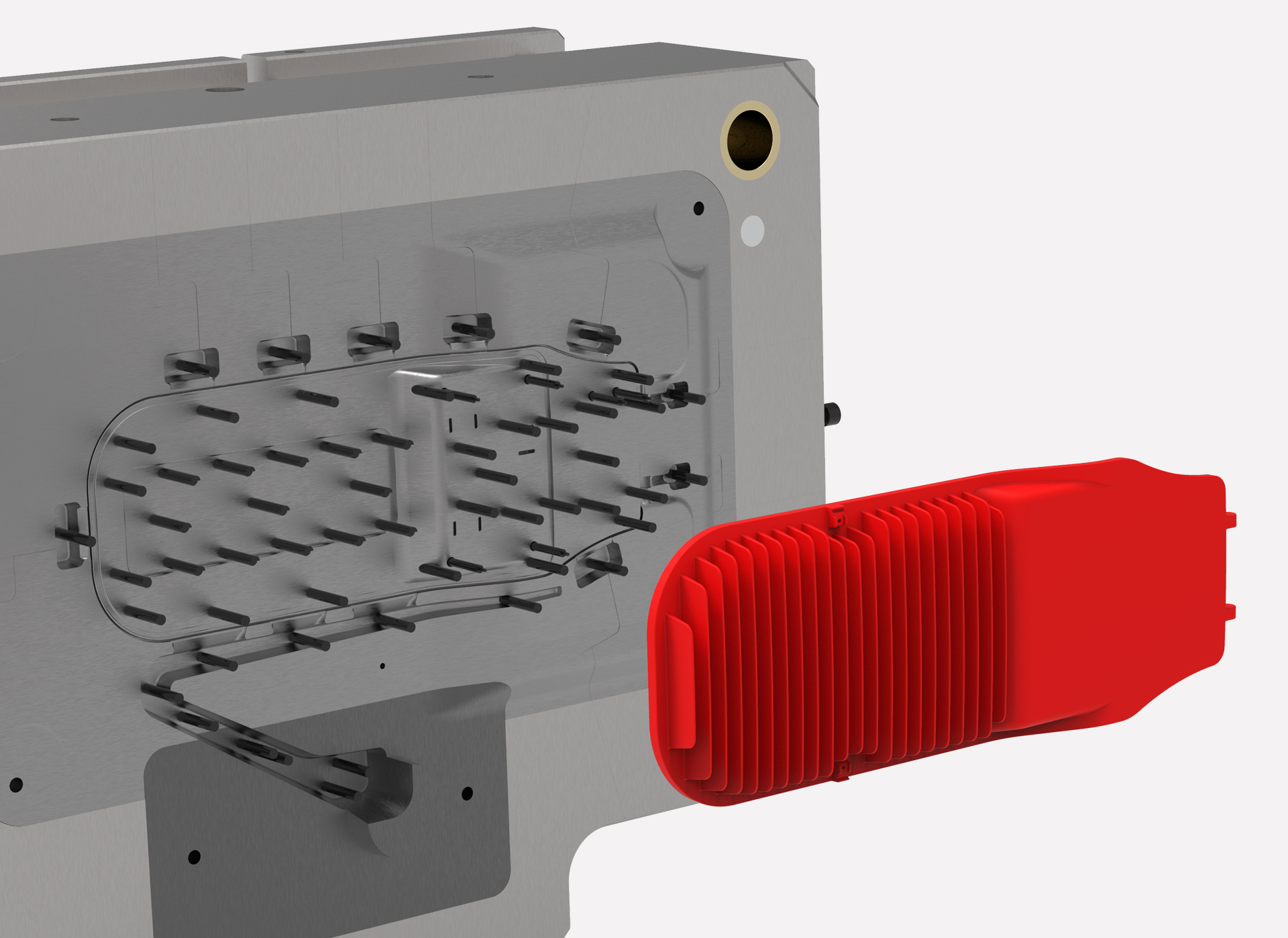

SIMULATION

Validation des systèmes et processus d’injection. Chez PRINEMO, nous avons les moyens de déterminer et simuler les conditions d’injection, de façon à garantir la qualité du produit. Nos consultants en injection garantissent la faisabilité, la durabilité des moules ainsi que la possibilité de répétition des processus et peuvent intervenir sur toutes les phases du projet. L’utilisation de Moldflow nous permet d’apporter des solutions solides au projet et d’éviter les gaspillages dues à des modifications ou à des productions défectueuses.

ANALYSE DES OBJECTIFS

SIMULATION VIRTUELLE DE LA TOTALITÉ DU PROCESSUS

Identifier et prévenir les injections défectueuses

Développer et présenter des plans d’action

Analyse du processus de remplissage

- Définir le système d’injection:

- Type de buse (selon la configuration du composant et du matériel utilisés pour l’étude);

- Positionnement de la buse concernant l’analyse des pièces (qualité perçue, zones visibles, système de moulage et autres contraintes);

- Nombre de canaux/buses recommandés;

- Analyse de la ligne de soudure afin de déterminer son positionnement

- Analyse du niveau de pression et force de fermeture afin de réduire le risque de contrainte résiduelle sur la pièce, pour éviter les fractures par cycles de fatigue, etc.

- Analyse du processus de remplissage afin de prévoir l’équilibre des flux (de matière) et la pression de remplissage pour le type de canal et l’optimisation de l’épaisseur de la pièce

- Analyse du retrait volumétrique afin de détecter des retassures, stress résiduelles, des différences épaisseur, etc.

Analyse des déformations

- L’analyse des déformations permet d’optimiser la conception des pièces et des moules, la sélection du matériel, et de mettre en œuvre des paramètres permettant de gérer et réduire les déformations des pièces

- L’analyse des déformations permet de prendre en compte les spécificités des pièces (tolérance dimensionnelle, tolérance de forme, qualité perçue, etc.)

- Analyse des déformations des pièces en fonction de tous ces environnements.

- Propositions d’amélioration des résultats des analyses de déformation (nombre et positionnement des buses, définition des paramètres du processus d´injection, etc).

- Effets individuels des processus de remplissage, du compactage et de refroidissement qui permettent d’améliorer chacune des étapes

- Déplacement des axes X, Y et Z afin de démontrer seulement la déviation de chaque direction

- Une estimation de retrait dans une conception de moule

Analyse du refroidissement

- L’analyse du refroidissement permet de simuler avec précision le nombre de canaux pour permettre un refroidissement uniforme de la pièce, minimiser les temps de cycle et réduire la déformation des pièces provoquée par l'extraction d'un flux thermique non uniforme.

- L’analyse du refroidissement permet de prévoir la distribution de la température et l’existence de zones chaudes pour évaluer l'efficacité des circuits et optimiser le temps de cycle.

- Un savoir-faire de qualité de façon à effectuer des propositions d’optimisation du refroidissement, en ajoutant des inserts AMPCO, des puits, des canaux de refroidissement mobiles ou fixes et modification de la géométrie de la pièce pour faciliter un refroidissement homogène.

- Estimation de la durée du cycle en fonction d’une température d’éjection spécifique et des propositions d’optimisation de la phase de refroidissement, en ayant recours à des inserts AMPCO afin de maintenir une température homogène et de valider la nécessité de son utilisation.

- Le système de refroidissement est une étape importante du cycle et doit constituer la priorité principale dans la construction des outils

Analyse du décalage du noyau

- Les composants modulés à partir de noyaux longs et non soutenus peuvent souffrir des altérations si l’écoulement du plastique autour du noyau ne s’effectue pas de manière uniforme Cela peut provoquer des variations dans l’épaisseur des parois, des difficultés dans le processus de remplissage et des fissures du noyau liées à l’usure.

- Identification et analyse des zones soumises en permanence à des déformations. PRINEMO propose des solutions techniques pour la réduction et/ou l’élimination du risque

- PRINEMO propose solutions pour simuler le déplacement de ces zones de moulage provoqué par la distribution de pression non uniforme pendant les différentes étapes du remplissage.

Moulage par injection assisté au gaz

- Définir le meilleur positionnement et la meilleure dimension des canaux et du système d'injection de gaz.

- Définir la meilleure position et le meilleur volume du réservoir prévu pour accueillir l’excès de matériel.

- Etude approfondie de la séquence entière du processus d'injection de la pièce avec injection assistée par gaz.

- Évaluer le déroulement de l’injection de gaz après l’étape de remplissage, tout en prenant en compte la conception de la pièce, le placement des canaux et des paramètres du processus.

- Déterminer le poids final de la pièce après l’injection de gaz afin de maximiser les économies de matériel et de réduire son poids.

Analyse du surmoulage

- L’analyse du surmoulage a pour objectif d’analyser le surmoulage consécutif des deux matériels.

- L’analyse du surmoulage permet de simuler le remplissage, le compactage, les déformations et la résistance d´adhérence entre les deux matériaux moulés.

- Identifier et déterminer la conception correcte des pièces en fonction de la cinématique du moule (transfert, translation, rotation et “core back ”).

- Prévoir la durée du cycle

- S’assurer de la bonne adhésion entre les deux matériaux après la conclusion du cycle. En cas de détection d’une mauvaise adhésion, PRINEMO propose des solutions mécaniques permettant de garantir une adhésion solide.

VÉRIFICATION ET VALIDATION

Vérification et validation du produit. Nos consultants en produits et processus garantissent la faisabilité du composant en identifiant les risques potentiels et en faisant des propositions d’amélioration avec l’objectif de garantir le produit, la durabilité ainsi que la faisabilité des moyens de production et la possibilité de répétition des processus, et peuvent intervenir sur toutes les phases du projet. Le contact avec le client permet de gérer le projet sur toutes ses phases, de planifier et d’implémenter des solutions solides évitant ainsi les pertes dues à des modifications ou à des productions défectueuses. Ceci garantit également le respect des exigences et des caractéristiques qui sont établies par le client pour le produit fini.